日本学者Kamide等人将浆粕在一特定条件下,采用Steam Explosion进行激烈活化处理,破坏纤维素分子内部氢键,形成碱可溶纤维素,在4℃可完全溶解于一定浓度(百分之8~10)的NaOH水溶液中。谭惠民、邵自强教授等采用SE技术(见图3)对纤维素进行处理,发现在同样反应条件下,采用闪爆后的纤维素为原料得到羧甲基纤维素取代度高、溶解性能优良,同时也定量研究了高压蒸汽闪爆对纤维素聚合度的影响。

第二个基础研究的热点和思路是开发能够溶解纤维素的新型溶剂,以实现纤维素均相醚化衍生。目前关注的有NaOH水溶液, NMMO(N-甲基-吗啉-N-氧化物),DMAO(N,N’-二甲基乙醇胺-N-氧化物)和DMCAO(N,N’-二甲基环已胺-N-氧化物)以及DMF/N2O4(二甲基甲酰胺/四氧化二氮),DMSO/(CH2O)x(二甲基亚砜/多聚甲醛),NH3/NH4SCN/H2O(硫氰酸铵/液氨)、DMAc/LiCl(二甲基乙酰胺/氯化锂)等体系。

张俐娜等人在专利中介绍了采用百分之6wt NaOH/百分之4尿素水溶液体系先通过特定工艺溶解一定分子量的纤维素,在均相体系成功用氯甲烷与纤维素进行羟乙基化制备出水溶性羟乙基纤维素(MS=0.5~1.6),研究表明分子量在5.4´104~8.7´104, 纤维素在反应过程中没有明显的降解,这种工艺成本低、无污染,产品的纯度高、均匀性好。

LiCl/DMAc体系是溶解纤维素的一种优良的非水溶剂,是McCormick和 Turban等首次报道的,纤维素在LiCl/DMAc溶剂体系中可以配置成浓度为百分之15~17的溶液,其中LiCl的含量在百分之3~18,在溶解纤维素的过程中,为了溶解完全,往往要用水、甲醇和DMAc等对纤维素进行溶剂交换处理,使其活化,工艺较繁琐。该溶剂体系处理纤维素污染小,且对经过活化的、具有一定聚合度的纤维素具有良好的溶解能力。研究表明: 溶液中纤维素分子没有衍生化,这说明纤维素是以分子形式溶解的。在DMAc/LiCl中用三乙基胺和吡啶作催化剂已经成功地合成了纤维素醚。在均相体系合成的纤维素4,4′-双(二甲氨基)二苯甲基醚DMF溶液浇铸的膜有光电导行为。尽管这些例子已经证明在DMAc/LiCl中可以进行纤维素醚化反应。但是,在该溶剂体系中,强碱的溶解性变差,使得许多典型的醚化反应不能进行。而且与传统的非均相纤维素醚生产过程相比,也没有表现出特别的优势。通过HPLC分析,传统方法制备的CMC,与在NaOH-DMAc/LiCl悬浮体系中合成的CMC,取代基的分布形式与反应条件有关,DMAc/LiCl中制得的CMC,与传统的纤维素悬浮在异丙醇/水中的淤浆法相比,未取代单元和完全三羧甲基化的单元都很多,初步结果表明,DMAc/LiCl溶剂体系好像增加了单体单元的非统计分布。

另外, DMSO/SO2/二乙胺是使用更广泛的均相纤维素醚化体系的溶剂。Isogai等研究了纤维素-DMSO/SO2/二乙胺溶液与NaOH和苄基氯的反应。与N2O4/DMF和DMAc/LiCl溶剂体系相比,这一体系在反应速率和产率方面表现出无与伦比的优势。在已报导的纤维素衍生物中,含有双键的三-氧-芳基甲基醚和三-氧-萘基甲基醚有液晶特性。纤维素水溶液均相体系衍生化受到普遍关注,其原因是水体系污染小成本低,也容易实现工业化,Th.Heinze等人利用氢氧化镍、三乙胺水溶液及高氯酸锂熔融物溶解纤维素,并成功在该体系对纤维素进行完全均相的羧甲基化衍生,这对纤维素醚工业都有较大的启发。

实际生产中,工业化纤维素醚生产还大都采用有机(混合)/水溶剂体系对纤维素进行分散,在非均相体系进行碱化、醚化。例如醇/水体系、醇/甲苯/水体系等,对其最佳比例的掌握对生产出高质量的纤维素醚是很重要的。人们对以甲醇、乙醇、叔丁醇、丙醇、丙酮、二氧己环、DMSO、DMF等为溶剂分别对纤维素羧甲基化的取代度、取代链段长度、取代和未取代的葡萄糖环基的长度等影响进行过研究。结果表明,叔丁醇、丙酮、二氧己环、DMSO作溶剂水解程度小,异丙醇/水体系,当异丙醇含量在百分之75~95之间,随着异丙醇含量提高,产品取代度提高。在非离子型纤维素醚生产中,溶剂的用量和配比对产物的取代度及分布都有直接影响,比如HMPC生产,采用醇/苯溶剂的量和比例都对产物性能有直接影响,深入研究该领域的一些问题对我国纤维素醚生产具有重要的指导意义。

三、生产工艺和设备的需要完善和改造

从整体看,我国纤维素醚行业,工艺和设备在近年来都有长足的进步,不少环节得到更新和改造,从纤维素原料的粉碎、碱化、醚化、洗涤、溶剂回收、干燥乃至混同等环节,新型设备、新的工艺以及技术都不断得到研究和应用。

从工艺上看,醚化主要有淤浆法或液浆法,气固反应工艺也少有采用。前者多采用醇/水体系或醇/苯/水体系,进行溶剂回收,主要是对醇的回收、醇苯混合溶剂的回收,再蒸馏分离醇水混合体系。目前应当解决的是副反应产物和低沸物的处理和回收。目的是降低成本、减少污染、提高回收溶剂使用的安全性,以免连续生产反复累积,导致产品指标的不可知性提高。后者主要是经过液相回收、气相回收将醚化剂大部分回收,大量的热交换使得产品性能可控制性差,另外气固反应接触不充分,取代度低,均匀性差些,系统的安全性也差。碱化工艺可以分阶段进行,可以碱化®醚化,也可以前期碱化®醚化®补碱化,方式多种多样。

国内的主反应釜与国外的相比,有一定的差距,系统控制技术水平还不高。从结构上看有立式和卧式两种,卧式反应釜大都用于气固反应系统;而立式反应釜更多适合液浆或淤浆法纤维素醚生产工艺。在搅拌器的设计方面,还存在较大的改造空间。

德国帕德博恩的罗地格机械制造公司,在纤维素醚等化工行业设备制造方面经验

丰富,值得我们借鉴。制造的卧式犁铲式混合机能够确保在较短的时间内物料得到较均匀混合,形状特殊的犁铲式(见图4)搅拌器以特殊的方式排列在水平轴上,混合部件的大小尺寸、数量、几何形状以及线速度之间匹配使混料在反应罐内作三维紊流运动(见图5),防止混合器内部有死角或低速运动区,加速物料高速而精确混合。在需要的情况下,还可以采用辅助元件支持,象单独驱动的高速破碎刀,对团聚的物料和长纤维进行破碎和剪切。卧式罗地格DVT10000反应器见图6。

该公司生产的立式混合机安装有三片式叶轮搅拌器,其特殊的形状和线速度配合,使物料涡流方式进行循环流动混合,同时在水平和垂直方向获得加速,使物料得到充分的搅拌,同样在必要的情况下采用单独驱动的高速破碎刀,对团聚的物料和长纤维进行破碎和剪切。

纤维素醚生产主反应釜要在高温、有正负压的情况下进行碱化、醚化和中和,对设备的的密封性有一定的要求。国产设备在不同程度上还存在密封问题,采用新衬垫材料,加强辅助设备和主系统的最佳化匹配,是得到高质量产品的保证、是生产稳定可靠进行的基础。

纤维素醚的洗涤、分离和纯化技术也是确保产品质量和性态的关键环节,这方面的研究报道也很多,Raehse介绍一种在高温情况下采用带有细目滤布的烛式的过滤器的压力容器,在压力作用下将MC、HPC、HEC、CMC等纤维素醚生产线上的滤饼中残液分离滤出。过程是首先往容器中输送悬浮状态的纤维素醚产品,引入气体使物料在烛式的过滤器一侧形成滤饼,滤液从侧面通过导管导出,再输送清洗液,再引进气体施压将洗液排出。采用的滤布是小于100目的,采用1-5巴的清洗液洗涤滤布,从滤饼物料中驱水是采用带压的热蒸汽、氮气、空气将水分带走,清洗液是90-1300C的水,或15-600C的醇/水。

Wuest等人介绍了高凝胶点(900C)的纤维素醚或无凝胶点的纤维素醚分离和纯化技术,产品适合的纤维素醚至少含有甲基、乙基、羧甲基、羟乙基和羟丙基基团中的一种,将要分离物料加到逆向过滤离心机中,加料过程60s转速是1000rpm ;首次旋转干燥30s转速是1100rpm;加洗涤水是10s转速是1100rpm;二次旋转干燥20s转速是1100rpm;该过程采用蒸汽调节温度,调节过程20s转速是1100rpm;三次旋转干燥30s转速是1100rpm;然后速度降至550rpm,进行15s;逆向放料10s,再加速到1000rpm,持续15s, 产物残液百分之55,其中NaCl含量百分之0.7以下。逆向旋转是为了更多收集产品,该过程采用蒸汽调节温度。

生产工艺和设备的主要检测和控制技术需要加强。尽管纤维素醚的化学反应原理已经清楚,但从化碱、碱化、醚化、溶剂回收、离心分离、洗涤和干燥各个环节,同样包含大量的技术关键和涉及丰富的知识内涵。对不同种类的纤维素醚,各个环节都有最佳的条件控制,温度、时间、压力以及料流控制直接影响产品的质量和物性。准确计量、恰当调节温度和反应时间、及时达到所需要的温度、压力和真空度,就要采用各种设备和控制系统对生产主要、次要设备进行自动控制,实现柔性化生产。可以讲辅助设备和控制仪表是产品质量稳定、生产系统可靠的有利保证。在纤维素醚生产中,当借鉴和采用当今光、电、机、材料各领域科学技术发展的新技术、新设备和新概念,不断提高我国纤维素醚整体制造水平。

四、提高产品档次、增加产品种类

提高原料、设备完善、系统控制的完善,产品档次会提高产品:纤维素混合型醚,尤其是离子和非离子型醚的混合醚的生产,纤维素醚改性物、纤维素醚酯的开发和生产和应用

我国纤维素醚生产企业产品主要集中在羟丙基纤维素、甲基纤维素、羟丙基甲基纤维素、羟乙基纤维素和羧甲基纤维素等常规产品上。产品主要是应用于建筑、陶瓷、日用化工和部分用于PVC聚合上,一些新产品还没有得到关注。目前面临的是提高产品质量和档次的问题,在工艺、技术和原料在多方位改进和提高的基础上,增加食品、PVC聚合用、医药级纤维素醚是发展的关键。尤其是医药级纤维素醚、软性响应-刺激醚酯的生产,与国外无菌生产环境、高度自动化控制技术和生产线相比,环境还不完善,技术还不过关。

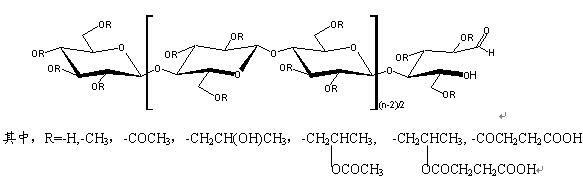

图7 HPMCAS结构示意图

医药级纤维素醚、软性响应-刺激醚酯(HPMCP、HPMCAP、HPMCAS、HPMCM、HPMCT等)的制造,以HPMCAS为例,它是一种水不溶性纤维素混合醚双酯,在葡萄糖残基上的醇羟基或羟丙氧基的羟基上接有甲氧基、乙酰基、丁二酰基三种基团,其分子结构见图7。多个功能性基团各自含量的多少对产品的溶解性能有直接的影响。加强该类材料结构和性能之间定量关系这方面的基础研究是十分重要的。另外,拥有自己的知识产权,严格执行产品生产、包装等环节的GMP规范,合理控制生产过程主、副工艺条件,建立完善的后处理工艺和解决环境污染是发展的必要条件。

其他值得关注的纤维素醚还有离子、非离子型混合醚,如羧甲基羟丙基纤维素CMHPC、羧甲基甲基纤维素CMMC、羧甲基羟乙基纤维素CMHEC和交联CMHPC等,与这些醚相比,非离子醚只抗二价盐、不抗一价盐,比阴离子型纤维素醚相比,抗二价盐能力要好些,各基团之间性能上互补,极大拓宽了材料的使用范围。这些醚还需在工艺上进一步成熟、配方上进一步筛选,应用上加大力度引导用户进行推广。

含不饱和双键的混合醚以及多羟基纤维素醚也是人们关注的新型醚之一。Breckwoldt等人曾介绍烯烃基甲基羟丙基纤维素醚的制备方法。先对纤维素进行碱化,将碱化纤维素与环氧丙烷和不饱和烷基化试剂RX反应,引入羟烷基和烯烃基,RX中的R指不饱和烷基自由基,X指阴离子构成部分,如Cl,Br,OSO3R;随之与氯甲烷反应引入甲基,制得烯烃基甲基羟丙基纤维素醚。该产品具有溶于有机溶剂、冷水,不溶于热水的特点,且易于加工应用,灰分少产率高,可长期储存的优点。另外烯烃基甲基羟丙基纤维素醚具有很好的成膜性能,且由于含有不饱和双键,可与不饱和化合物进行均聚和共聚反应。赋予材料更宽广的功能性。他们还介绍了二羟丙基磺乙基纤维素(DHPSEC)的制备方法,DHPSEC具有以下优点溶于冷水和热水、PH对溶液粘度没影响、溶液对电解质不敏感、无表面活性,且溶液不起泡、纤维素醚溶液的凝胶形成可逆等特点和优点。制备过程是先将纤维素进行碱化,将碱纤维素进行磺乙基化,结束后再进行二羟丙基化(碱纤维素的磺乙基化、二羟丙基化可同时进行,也可颠倒反应顺序)。磺乙基化所用化合物为氯乙烷磺酸或乙烯基磺酸钠。二羟丙基化所用化合物为3-氯-1,2-丙二醇,2,3-环氧-1,4-丁二醇和2,3-环氧丙醇(缩水甘油基)。

还有纤维素醚的疏水性改性,以羟乙基纤维素(HEC)为例,它是世界范围内生产的一种水溶性纤维素醚,是仅次于CMC、HPMC产量大、发展迅速的重要纤维素醚,它可溶解在冷、热水中,使它具有更大范围的溶解性和黏度特性。作为非离子型醚,HEC具有非离子型醚的一切特征,不与带正、负电荷离子作用,活性少,在大范围内的水溶性聚合物、表面活性剂、盐等共存,使其广泛作为增稠、流动调节剂、保护胶、稳定剂、保水剂、黏结剂等,应用于涂料、医药、石油开采等行业。但普通的HEC其在涂料中应用时,其粘稠性、流平性、抗流挂性、喷溅性、颜料性能以及生物稳定性等不能够完全满足要求。但可以途径是采用长支链(醇酸基团)对其进行疏水性接枝改性。这种改性取决于疏水取代基的存在与否、基团大小(该取代基在大脂族基和与纤维素醚的键合之间存在聚氧乙烯间隔基)。疏水改性HEC可用于所有类型的涂料中,从低PVC到高PVC,内用以及外用涂料。其性能优越,表现在:--低喷溅性;--好的成膜性;--好的流动和流平性;--低流挂性;--高的刷涂黏度;--优异的颜料性能;--优异的生物稳定性。

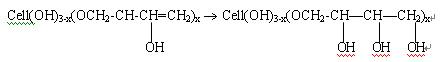

常规的纤维素醚(羟丙基、羟乙基、甲基、羟丙基甲基等纤维素醚)与原始纤维素化学结构相比,其羟基的含量都明显降低,北京理工大学和山东瑞泰曾联合开发一种新型纤维素醚,其羟基的含量等于或大于原料纤维素的羟基含量,或含同时含有双键和羟基的纤维素醚。即目标是合成多羟基纤维素醚和羟基丁烯纤维素醚。其化学分子式可以表达为:

图8 羟基丁烯纤维素醚和三羟基丁基纤维素醚结构示意图

三羟基丁烯基纤维素独有的特征是能通过它得到其硝酸酯,该材料具有相对稳定的含氮量,和恒定的能量性能,而与原纤维素衍生物的改性取代程度无关。这在火药和火箭推进剂上具有重要的意义。是改性双基推进剂的重要粘合剂,它将代替硝化纤维素这种普通的粘合剂,制备新型的高能、高固体含量的新一代推进剂。

五、提高产品测试和应用领域中间环节的分析

纤维素醚生产和研究离不开精确而系统的性能测试和分析,它是确保产品性能稳定、指导生产运转、不断提高产品质量的关键环节。虽然在这方面我国科技工作者也开展了许多工作,取得了不少重要的成果,但整体重视的还不够。随着生产研究的覆盖面和量扩大,引入和采用更合理的更先进的测试方法和技术将对纤维素醚工业有极大的促进。

另外我国纤维素醚目前还存在着生产企业-用户中间桥联环节薄弱的严重局面,一方面生产纤维素醚企业没有引起重视,营销还较盲目,即便是常见的几种典型纤维素醚,对用户也缺少应有的技术交代,对其在用户使用过程遇到具体问题不能够即使解决,更谈不上引导客户,我也希望更多的高等院校、研究所参与纤维素醚的更深层次的研究,其天地宽广。

天然纤维素是地球上资源最为丰富的可再生资源,对它充分利用、高附加值化前途无量。